カヌーや木工のこと

棚を作ってみました

趣味の模型を飾る棚が欲しくなって作ってみることにしました。

模型やフィギュア専用の棚も売っていますが、やはりここは職人魂がさわぎます。

自分で作ることにしました。

できるだけうちにある不要な木材などを使って作ることにします。

在庫処分にもなり一石二鳥というわけだ。

コンパネがいくらかあったのでそれを基本に大きさを考えました。

ざっとしたイメージ図を書いたりして構想を練ります。

でも、細かいところまでは詰めません。

作業の進み具合などに合わせて、そのつど決めていくというかなりいいかげんな工作です。

コンパネに杉の薄板を貼っていきます。

杉の薄板は、本業であるカヌーやカヤックの製作時にたくさん出てくる余りものです。

余りものなので板の厚さや幅もまちまちです。

ウッドカヌーのサイトはこちら↓

http://www.woodencanoe.net/index.html

板の接着には、「タイトボンドIIイクステンドウッドグルー」を使っています。

これはオープンタイムも長いので、このように塗布するのに時間がかかる作業におすすめです。

「各種タイトボンド」は次のページで取り扱っています。

水性木工用接着剤

面倒くさい作業ですがすこしずつ貼っていきます。注意点は、板と板の間にすき間が開かないようにすること。

そのため板と板の接合部だけはかんなをかけています。

板を貼り終わったら自動かんなに掛けます。これで表面を仕上げると同時に板の厚さを決めます。

下の写真を見比べてください。

左がかんな掛け前。写真では分かりづらいかもしれないけど、貼り付けた板の厚さも一定でないので表面はでこぼごです。接着剤もはみ出ていて汚いです。

右がかんな掛けあと。きれいでしょう。

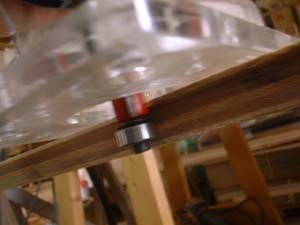

ベースのコンパネからはみ出した杉の板はトリマーで削ります。

使用するビットは、「フロイトのベアリング付きフラッシュトリムビット」です。

コンパネに合わせてつらいちに削ることができます。

「フロイトのベアリング付きフラッシュトリムビット」は次のページで取り扱っています。

フロイトのトリミング系ビット

トリマーはリョービを愛用。

なお、フロイトのビットの軸径は1/4インチなので、リョービのトリマーのコレットコーンを1/4インチのものに変える必要があり。

側板と棚板の接続は、自作のほぞを使った「ほぞ継ぎ」としました。

・「ほぞ」

ほぞは廃品を利用して作りました。廃品とは、本業のボート製作に使用するストリップボードです。

ストリップボードとは、両側に凸凹の加工を施した細長い板のようなもので、これを順次積み重ねていってボートの船体を造るという材料です。(この方法をストリッププランキング工法といいます)

詳しくはこちらを→

「カヌーの作り方」

これの切れ端がたくさん残っているのでこれを利用します。

まず、ストリップボードの凹の部分を切り取ります。そして切断面同士を接着します。最後に長さをそろえて切断します。そうすると写真のようなほぞができあがります。

なお、使用したストリップボードは厚さ1/4インチ(約6.4mm)のもので、凸部分は半円になっています。そのため直径1/4インチ(約6.4mm)のストレートビットで開けた穴にピッタリと合うのです。

・「ほぞ穴」

接合部にほぞ穴を加工します。位置決めは正確さを要求されますので慎重におこないます。

接合部にほぞ穴を加工します。位置決めは正確さを要求されますので慎重におこないます。

穴の加工はトリマーを使用します。ビット(刃物)は、直径1/4インチ(約6.4mm)のストレートビットです。

フリーハンドでの加工は無理なので、ガイドを使う必要があります。ここで使ったガイドは厚さ6mmほどのアルミ板です。厚めの定規などでもガイドとして使えます。正確にガイドの位置を決めてクランプでしっかりと固定します。

トリマーでの加工は掘り進める向きに注意する必要があります。刃がガイドに押し付けられる力が働く方向に切り進めなければいけません。トリマーをエッジガイドにしっかり押し付けるようにして穴あけ加工を行います。

棚板の方にもほぞ穴をあけます。

トリマーにエッジガイドを付けて加工します。

側板の後ろ側は段欠きの加工を行いました。(裏板の接合のため)これもトリマーを使用しました。直径1/2インチ(約12.7mm)のストレートビットを使用しています。

切り欠く深さは、エッジガイドで決めます。

このようにしてそれぞれの部品を準備していきます。

そして、部品の準備ができあがったら組み立てですが、まずは仮組みを行って問題がないか確認します。

ほぞの接合は問題ないか、きつすぎたり緩すぎたりする所はないかなどをチェックします。

問題がなければいよいよ組み立てです。

接着剤は、最初から使っているタイトボンドIIイクステンドを使います。

接着面の両面に塗ってから接着します。

注意するのは木口の接着です。木口は接着剤を吸収しやすいので十分な接着力が得られず接着がうまくいかないことがあります。それを避けるためには目止めが有効です。まず木口に接着剤を塗ります。吸収してすぐに乾くようなら何度でも追加して塗ります。このようにしてあらかじめ木口に目止めをしてから接着するとうまくいきます。

このような箱ものの場合は、角の直角がきちっと出ているかが大事です。きちっと確認して直角になるようにします。

はみ出した接着剤はできるだけ早く濡れた布で拭き取ります。

角は歯ブラシなどを使うとよいです。

このような大きなものをひとりで組み立てるのはけっこう大変です。

4か所のほぞを同時にはめなければなりませんから、本当なら誰かに手伝ってもらいたいところです。

しかし今回は一人での組み立てのため、ちょっと工夫しました。

写真のように、自動車用のジャッキを利用して上の板を支えています。

われながらこれはいい考えでした!

組み立て作業も楽にできました。

ここまででひとまず棚の枠の部分だけできました。

次は裏板を作ります。

裏板も棚を作ったと同様に、薄い合板に杉の薄板を貼って作ります。

しかし裏板の幅は約90cmもある。自動カンナにかけることができない。そこで自動カンナにかけられる幅である約30cmのものを3枚作り、合わせることとしました。

板の接合は、写真のように段加工しておこないました。

そして、裏板を棚に取り付けます。

釘やネジのような金物を使いたくないので、基本は接着のみです。

クランプで固定します。クランプの使えない所にはおもしを乗せます。タイトボンドのボトルを使っています。(1ガロンボトルは約4kgあります)

接着のみではやや弱いかなと思えたので、竹くぎで補強しておきました。

竹くぎももちろん自作。ヒゴ抜きを使えば簡単に作ることができます。

ドリルで穴をあけ、接着剤を注入、竹くぎを打ち込みます。接着剤の注入には写真のような細いノズルの付いた容器やシリンジが便利です。

ちなみにこれはプリンターの補充インクが入っていた入れ物です。

乾燥したら竹くぎの頭をつらいちに削ります。

棚の内部の加工です。

中にはアルミの板を使って棚を付けます。

アルミの棚板を固定するのにはダボを使うことにしました。

ダボも自作します。竹を使いました。適当に割った竹をある程度丸く削り、それから旋盤で丸棒に加工します。直径が均一になるように注意します。それから所定の長さに印をつけてから切断します。

側板にも位置を決めてから穴を開けます。

棚板は、ちょうどよいことにサイズの合うアルミの板がありましたのでそれを利用します。 このアルミの板は、自動車のルーフキャリアーに使われていたものなのです。使わないので分解して再利用します。

棚にはアクリル板を使ってふたを作ります。

まずは棚にはまる枠を作ります。

アクリル板が枠にはまるようにルーターで段加工をおこないます。

アクリル板はホームセンターで適当なサイズのものを見つけて買ってきました。厚さは2mmのものを使いました。これだけがまともな出費でした。なんせ他のものはほとんどうちにあるものでしたから・・

大きさに合わせて切る必要があります。カッターナイフで何度も痕を付けます。裏返して両面から痕を付け、ある程度深い傷がついたらエイヤッと折ります。

アクリル板が白っぽく見えますがこれは両面に傷防止のフィルムが貼ってあるためです。アクリル板はガラスのように完全に無色透明なものを購入しました。(ちなみに、薄く色の付いた透明アクリル板もあります)

棚の最下段はふたをします。

まずはふたの枠を作ります。

窓が3つ明いています。窓の部分は、裏板を作ったのと同様に、薄い合板に杉の薄板を貼ったもので裏からふさぐ作りにします。

枠の内側はルーターで面取り加工を行いました。使用したのは45°のチャンファービットです。

「チャンファービット」は次のページで取り扱っています。

コーナーラウンド、チャンファー、コーブ系ビット

塗装

計画としては、油性ステインで着色したあと油性ニスで仕上げたいと思います。

油性ステインはそのままでは濃いので溶剤で適当に薄めて使いました。

棚の最下段はふたをするので中は見えません。よって着色塗装は省略。

着色剤が完全に乾いてから油性ニスで塗装します。

最初は下塗りとして、油性ニスを溶剤で少し薄めて塗装します。

下塗りが完全に乾燥したら、220-320番くらいのサンドペーパーで研磨します。

そのあと上塗りします。今回は手抜きして2度塗りで終わりとします。

細部の仕上げ

アクリル板のふたは単純にはめ込み式にしました。

ふたが奥に入り込んでしまわないように四隅に三角形のストッパーを接着しました。

ふたは精度よく作ったため、棚にピッタリとはまり留め具がなくても落ちないくらいです。

それでもゆるくなってふたが落ちることも考えられるので、左右の2か所に磁石式の留め具(マグネットキャッチ)を付けました。

←最下段のふたは写真のような樹脂製のキャッチを付けて固定するようにしました。

←最下段のふたは写真のような樹脂製のキャッチを付けて固定するようにしました。

ひとまず完成です。

さっそく作りためた模型をならべてみるとあっという間にいっぱいになってしまいました。

もうひとつ作らねば、、、、

かかった費用について

これを作るためにわざわざ購入したものは以下のとおり。

・透明アクリル板(60cmx90cm)・・・・2枚(1枚3000円くらいだったかな?)

・マグネットキャッチ・・・・4個(1個300円くらいだったかな?)

全部合わせても1万円にもなりませんでした。

以上の2点以外はすべてうちにあるもので作りました。

おかげで端材もだいぶ片付きましたし。